อุตสาหกรรมแผงวงจร PCB มีข้อกำหนดด้านคุณภาพที่เข้มงวดสำหรับกระบวนการผลิตอยู่เสมอในหมู่พวกเขารอยแดงของแผงวงจร PCB ที่เกิดจากการพิมพ์หน้าจอหน้ากากประสานเป็นปรากฏการณ์ที่ไม่พึงประสงค์ที่พบบ่อยไม่เพียงส่งผลต่อความสวยงามภายนอกของ PCB เท่านั้น แต่ยังส่งผลต่อแผงวงจรด้วยนอกจากนี้ยังมีความเสี่ยงด้านคุณภาพในการปฏิบัติงานบทความนี้ - pcb Equipment Network จะทำให้คุณมีความเข้าใจในเชิงลึกเกี่ยวกับสาเหตุและวิธีแก้ปัญหารอยแดงของบอร์ด PCB ที่เกิดจากการพิมพ์หน้าจอหน้ากากประสานบนแผงวงจร PCB

1. สาเหตุที่การพิมพ์หน้าจอหน้ากากประสานแผงวงจร PCB ทำให้เกิดรอยแดงบนพื้นผิวบอร์ด

1. ความหนาของชั้นหน้ากากประสานไม่ได้มาตรฐานหรือมีฟองอากาศตกค้าง:

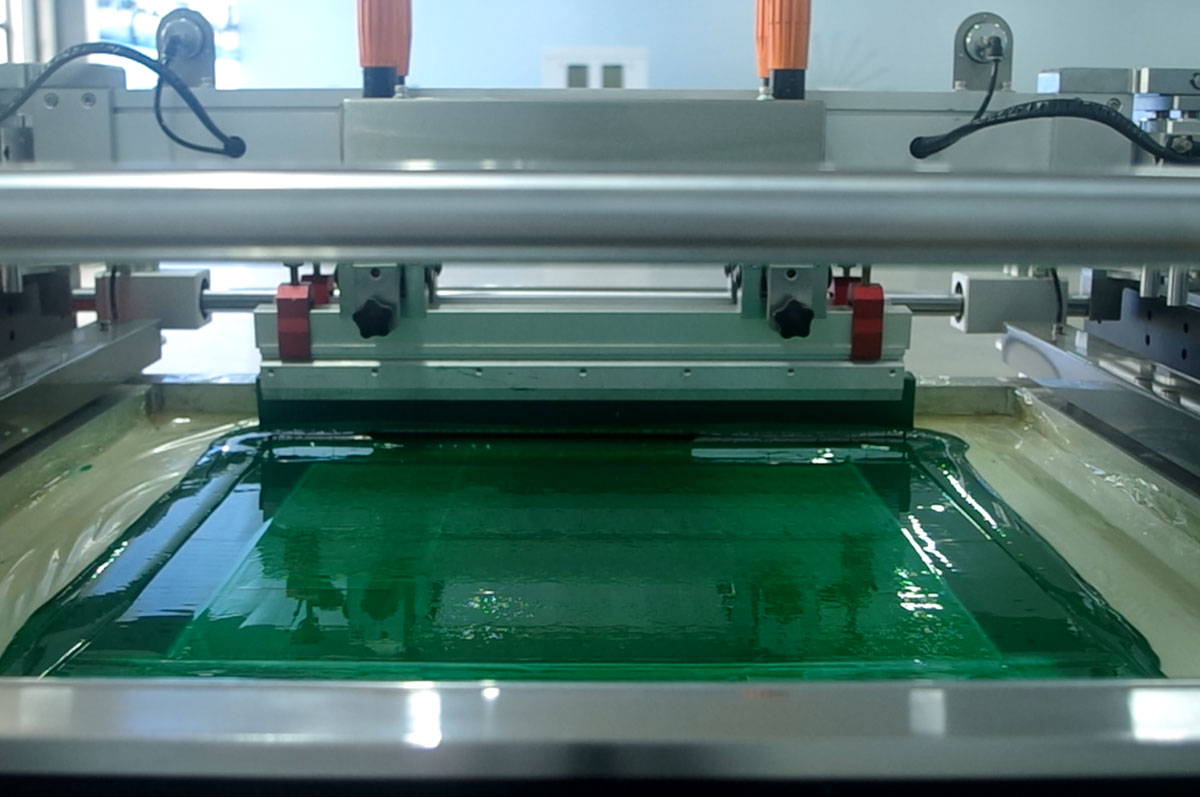

ชั้นหน้ากากประสานหมายถึงชั้นของชั้นป้องกันที่ปกคลุมบนแผงวงจรหลังจากพิมพ์ด้วยหน้าจอหน้ากากประสานหมึกเพื่อป้องกันไม่ให้วงจรได้รับผลกระทบจากปัจจัยต่าง ๆ เช่นสภาพแวดล้อมกลางแจ้งเมื่อความหนาของชั้นหน้ากากประสานไม่เป็นไปตามมาตรฐานหรือมีฟองอากาศตกค้างจำเป็นต้อง ในระหว่างขั้นตอนนี้ปฏิกิริยาออกซิเดชั่นมีแนวโน้มที่จะเกิดขึ้นเมื่อเผชิญกับสภาพแวดล้อมที่มีอุณหภูมิสูงส่งผลให้เกิดรอยแดงบนพื้นผิวกระดานส่งผลให้คุณภาพไม่ดี คุณภาพของพีซีบี

หากหมึกที่ใช้สำหรับการพิมพ์หน้าจอหน้ากากประสานมีปัญหาด้านคุณภาพ เช่น หมึกหมดอายุและความหนืดของหมึกเพิ่มขึ้น อาจทำให้ผลการป้องกันของชั้นหน้ากากประสานล้มเหลว หรืออาจไม่ครอบคลุมวงจรทั้งหมด ทำให้เกิดช่องว่างและอื่น ๆ ช่องโหว่ด้านคุณภาพซึ่งท้ายที่สุดจะนำไปสู่ปรากฏการณ์ที่ไม่พึงประสงค์ เช่น รอยแดงบนพื้นผิวกระดาน อาจทำให้เกิดความเสี่ยงที่ไม่ทราบสาเหตุและผลกระทบต่อประสิทธิภาพและคุณภาพของผลิตภัณฑ์

3. หมึกฟลักซ์และหน้ากากประสานไม่ตรงกัน:

แผงวงจรพิมพ์ PCB คุณภาพต่ำมักเกิดขึ้นในการประสานงานของกระบวนการที่เกี่ยวข้องหรือที่อยู่ติดกันตัวอย่างเช่น หมึกฟลักซ์และหมึกต้านทานการบัดกรีไม่ตรงกันหรือเข้ากันไม่ได้ ซึ่งอาจนำไปสู่ข้อขัดแย้ง การเปลี่ยนแปลงคุณสมบัติ ฯลฯ ส่งผลให้พื้นผิวบอร์ดเป็นสีแดง

2. การแก้ปัญหาการพิมพ์หน้าจอหน้ากากประสานแผงวงจร PCB ทำให้เกิดรอยแดงบนพื้นผิวบอร์ด

1.PCB แผงวงจรประสานหน้ากากการพิมพ์หน้าจอ - การเพิ่มประสิทธิภาพข้อกำหนดก่อนการผลิต:

การเลือกหมึกหน้ากากประสาน การปรับความหนืดของหมึก อายุการเก็บรักษาคุณภาพหมึก ฟลักซ์และมาตรฐานการจัดการและมาตรฐานการปฏิบัติงานของวัสดุสิ้นเปลืองอื่น ๆ ที่เกี่ยวข้อง การสร้างพารามิเตอร์และขั้นตอนเพื่อหลีกเลี่ยงความเสี่ยงต่อข้อบกพร่องของ PCB ที่เกิดจากวัตถุดิบ

2.PCB แผงวงจรประสานหน้ากากพิมพ์หน้าจอการเพิ่มประสิทธิภาพกระบวนการผลิต:

เครื่องพิมพ์หน้าจอแผงวงจร PCB สรุปและแก้ไขข้อบกพร่องและสร้างการกำหนดค่าพารามิเตอร์มาตรฐานตามความต้องการในการพิมพ์อย่างต่อเนื่องเพื่อให้มั่นใจในอัตราส่วนทางวิทยาศาสตร์และสมเหตุสมผล จึงรับประกันคุณภาพการผลิตที่ยั่งยืนและมีเสถียรภาพ

3.PCB แผงวงจรประสานหน้ากากการพิมพ์หน้าจอ-หลังการผลิตการเพิ่มประสิทธิภาพการตรวจสอบคุณภาพ:

พัฒนาขั้นตอนกระบวนการตรวจสอบคุณภาพที่เหมาะสมเพื่อให้แน่ใจว่าตรวจพบปัญหาได้ทันเวลาเพื่อหลีกเลี่ยงการขยายตัวของการสูญเสียและลดผลกระทบต่อประสิทธิภาพการผลิต

4.PCB แผงวงจรประสานหน้ากากพิมพ์หน้าจอ - การฝึกอบรมการผลิตพนักงาน:

ปรับปรุงความสามารถของพนักงานในการระบุ วินิจฉัย วิเคราะห์ และแก้ไขปัญหาคุณภาพของกระบวนการ เพิ่มทักษะทางวิชาชีพและความเข้าใจในหลักการของปัญหาที่ไม่ดี ดำเนินการประเมินและการฝึกอบรมอย่างสม่ำเสมอ และกำหนดขั้นตอนการปฏิบัติงานมาตรฐานเพื่อให้พนักงานสามารถทำงานได้อย่างมีประสิทธิภาพและแม่นยำ และตอบสนอง และแก้ไขปัญหาต่างๆได้ทันท่วงทีสถานการณ์ฉุกเฉิน

3. การพิมพ์หน้าจอหน้ากากประสานแผงวงจร PCB ทำให้พื้นผิวบอร์ดกลายเป็นสีแดงสรุปจะทำอะไร.

ปัญหาของรอยแดงของแผงพิมพ์หน้าจอหน้ากากประสานแผงวงจร PCB เป็นปัญหาที่พบบ่อยในกระบวนการผลิต แต่ก็ไม่ใช่ปัญหาที่ซับซ้อนมักมีขนาดเล็กและอยู่ในระยะเริ่มแรก และเกิดขึ้นได้ง่ายในโรงงานที่ไม่เป็นมืออาชีพและได้มาตรฐานเพื่อแก้ปัญหานี้ จำเป็นต้องมีการมุ่งเน้นขั้นตอนการปฏิบัติงานแบบมืออาชีพและเป็นมาตรฐาน โดยเลือกอุปกรณ์เครื่องพิมพ์หน้าจอหน้ากากประสานแผงวงจร PCB ที่เหมาะสมและผู้ปฏิบัติงานมืออาชีพเพื่อหลีกเลี่ยงการเกิดข้อผิดพลาดระดับต่ำดังกล่าว ซึ่งจะส่งผลต่อคุณภาพของบริษัทและครอบคลุม ประโยชน์.

เวลาโพสต์: 12 มี.ค. 2024